核磁共振(NMR)设备是一种利用核磁共振现象进行物质结构和功能研究的重要工具。而设备的外壳是保护内部零部件和电路的关键组成部分,其制造质量直接影响到设备的性能和可靠性。本文将对核磁共振设备外壳金属制造技术进行详细的分析和探讨。

从材料选择的角度来看,核磁共振设备外壳通常采用不锈钢、钛合金等金属材料进行制造。其中,不锈钢具有良好的耐腐蚀性和高温稳定性,能够满足核磁共振设备在高温、高湿环境下的使用要求;而钛合金则具有轻质、高强度的特点,能够提高设备的机械性能和抗震性能。

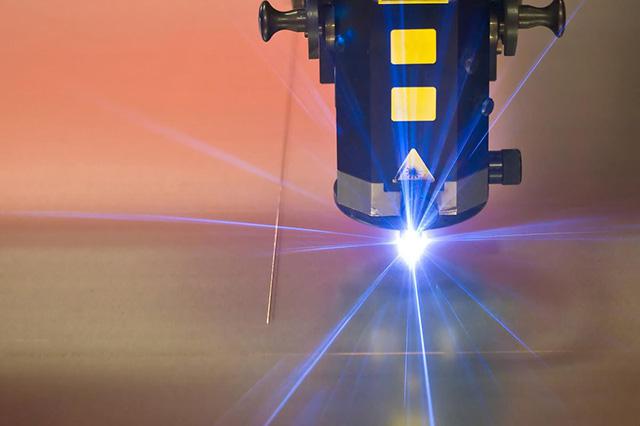

从制造工艺的角度来看,核磁共振设备外壳的制造通常包括锻造、铸造、焊接、机加工等多种工艺。其中,锻造是将金属材料加热至一定温度后通过压力或冲击力使其形成所需形状的工艺;铸造是通过熔化金属材料并将其注入模具中冷却成型的工艺;焊接是将金属材料通过热能或压力连接在一起的工艺;机加工则是通过切削、磨削、钻孔等机械手段对金属材料进行加工和修整的工艺。不同的制造工艺可以根据具体的应用需求和材料的特性进行选择和组合,以实现最佳的制造效果。

此外,还需要注意到一些可能的影响因素。例如,由于核磁共振设备的使用环境通常比较恶劣,因此在制造过程中需要特别注意材料的防腐蚀性能和耐磨性,以确保设备的长期稳定运行。同时,由于核磁共振设备的外壳通常需要进行精细的加工和修整,因此在制造过程中需要注意保证零件的精度和表面质量,以提高设备的装配效率和可靠性。

核磁共振设备外壳金属制造技术是一个涉及材料选择、制造工艺和质量控制等多个方面的综合性问题。只有通过科学合理的设计和制造过程,才能有效地提高设备的性能和可靠性。